最近,随着国内企业全面复工复产,为了确保年度生产任务保质保量地完成,航天科工集团二院充分运用信息化、智能化手段为生产提速。

“云”上提速

这段时间,航天科工集团二院某部打造的一款数据判读程序,凭借高效实用的功能,迅速走红生产一线。

自3月底企业复工生产后,该部型号科研生产设计师张岳发现,在开展测试数据判读工作时,10多名设计师不得不挤在一辆数据采集车上,不仅工作效率低,还不利于疫情防控。张岳看在眼里、急在心里,他思考能否设计一个程序,将测试数据判读工作搬上“云端”,设计师只需要远程输入数据,程序就能实现自动解析和判读。

经过充分调研和论证,张岳带领团队成员用了数天时间开发出试用版数据判读程序。在投入使用过程中,职工们反馈了一个问题,程序在判读数据时,出现不同型号设备程序不兼容的现象,导致数据判读结果不准确。如果为每种设备分别设计数据判读模型,又会造成工作量成倍增长。那么,如何解决程序兼容性的问题呢?张岳又陷入了深深的思考。

上班的打卡经历,给张岳带来了设计灵感:为程序设计一个快捷的录入窗口,由设计师录入判读数据,程序就会自动生成判读模型,对每个判读模型进行测试,最后筛选出最优模型。没过多久,2.0版数据判读程序正式上线。

新版数据判读程序很快得到大家的认可。笔者在现场看到,设计师在开展数据判读时,只需要在电脑上点开程序,输入相关型号数据,程序便可根据配置好的模型,进行数据解析和判读并生成测试报告,整个过程用时不到10分钟。

“使用这款数据判读程序,工作效率明显提高。”张岳对笔者说,下一步他们还将开发出远程协助功能,将“线下操作”变为“云端办公”。

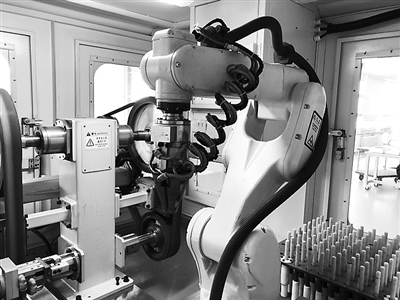

“神器”助产

“机械臂夹取钢笔状毛坯件,贴近砂带打磨,送检合格后产品交付。”近日,航天科工集团二院某研究所工作人员利用前期研发的全自动打磨机器人,对某型雷达关键设备进行精细打磨。笔者在现场看到,不到3分钟毛坯件就自动打磨成功。该所设计师韩华涛说,面对工厂人员不足、任务繁重等实际情况,这款机器人为企业复工复产送上“神助攻”。

过去,产品打磨主要靠人工操作,打磨速度慢、劳动强度大、产品质量低,还会产生噪声、粉尘等污染。为此,去年年初,韩华涛就开始琢磨用机器人代替人进行生产。

说干就干。经过6个月的艰苦研发,一款全自动打磨机器人诞生。但在试用过程中,韩华涛发现加工出来的产品合格率偏低,经过排查,原因是机器人打磨力度控制不稳,导致废品率居高不下。

“我们的产品价格不菲,经不起浪费。”随后,他带领团队成员到国内相关企业走访调研,学习先进的人工智能技术。最终,他们确定采用浮动力控技术,一举解决了机器打磨力度控制不稳的难题,产品合格率显著提高。

打磨的难题解决了,如果能让机器人自动完成检测工作,就会事半功倍。韩华涛又迸发新的创意:采用工业相机对打磨后的产品拍照,再将照片导入电脑计算产品误差。

然而,这种方式并不理想,受到粉尘等因素影响,产品计算数据一直不准确。

有人提出:能否采用高精度千分表进行测量?随即,他们把两只高精度千分表安装在产品的两端,产品旋转一周后就能准确计算出产品误差。不久后,一款集打磨与检测于一体的机器人问世,设备投入市场后,受到不少业界同行的肯定。

“目前,这款全自动打磨机器人每天能生产和检测500个产品。相信有了这款‘神器’,年度生产任务肯定能完成。”韩华涛说。

照片提供:王 旭