耐烧蚀陶瓷:未来飞行器的“防火衣”

■逯心一 何国梅

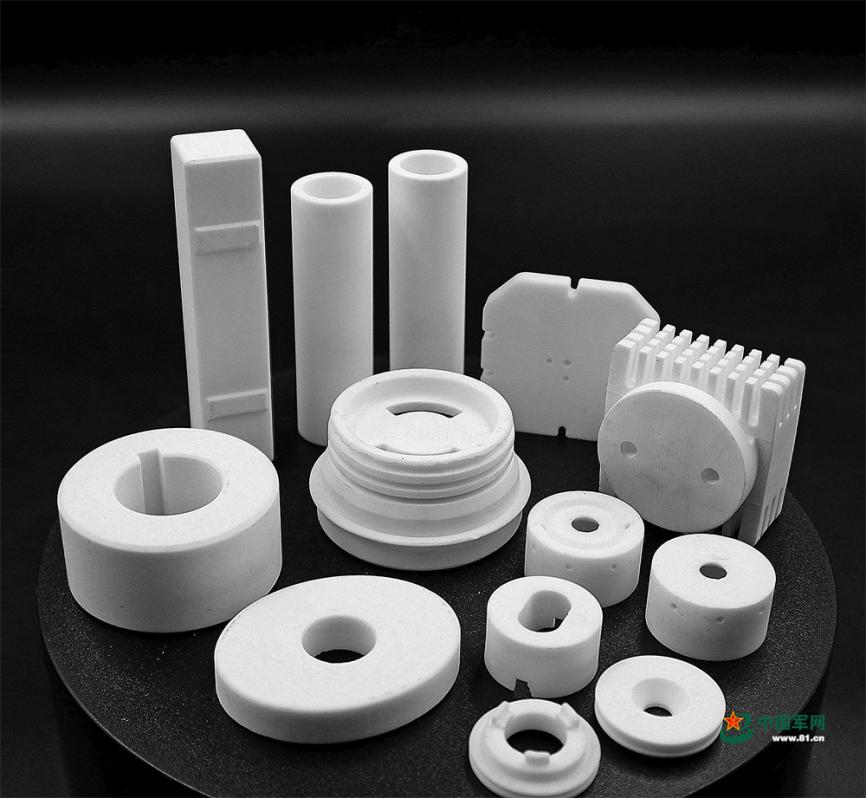

形形色色的陶瓷材料。资料图片

带有高温陶瓷涂层的飞行器鼻锥。资料图片

中国是陶瓷的故乡。陶瓷不仅是人类文明史上第一个人工制成的材料,更承载着厚重的历史。

精美和易碎,曾是瓷器的代名词。不过随着时间推移,人们在传统陶瓷制作工艺基础上,通过与人工合成的高纯度无机化合物进行配比,制造出了具有高强度、高性能、耐腐蚀等特性的新型陶瓷。耐烧蚀陶瓷,便是其中的一种。

作为前沿材料,耐烧蚀陶瓷在特种涂料、工业生产和航空航天等领域都有着广阔的应用前景。那么,耐烧蚀陶瓷究竟是什么?它有哪些独特的优势?又有着怎样的发展潜力?请看本期解读。

梯度结构的优势

在了解耐烧蚀陶瓷之前,我们不妨先来了解一下陶瓷材料的分类。

陶瓷材料主要分为功能陶瓷和结构陶瓷两类。

功能陶瓷,是指在应用时主要利用其非力学性能的陶瓷材料。这类陶瓷材料通常具有电学、磁学、光学等性能,部分甚至具有耦合功能,被广泛应用于生物医药、电子信息、集成电路、移动通信、能源技术和国防军工等领域。比如我们去看牙科医生,医生为我们修补牙齿的材料,很多就是功能陶瓷。

结构陶瓷,是指主要利用其力学、热学及部分化学性能,应用于高温环境下的先进陶瓷产品。这类陶瓷材料通常具有高强度、高硬度、耐腐蚀磨损等优点,主要应用于空间技术、原子能、国防军工等领域。

我们今天介绍的耐烧蚀陶瓷材料,便属于结构陶瓷。它是一种能够在极端温度下保持性能稳定的高级陶瓷材料。那么,耐烧蚀陶瓷又有哪些独到之处呢?

首先,耐烧蚀陶瓷可以长时间在高温和氧化状态的环境中工作,如航天器的热防护系统。普通结构陶瓷虽然具备一定的耐高温特性,但并未专门针对抗烧蚀性能进行优化。

其次,在微观结构方面,耐烧蚀陶瓷具有梯度结构,这种结构如同引线一般,能将热负荷进行分散,有效减少局部过热,大大提升材料的耐高温性。此外,为了在提高耐热性的同时保持一定的机械强度,耐烧蚀陶瓷通常设计为具有致密表面层的多孔结构,在保证材料轻量化的同时,提供优异的耐烧蚀性能。部分耐烧蚀陶瓷表面还均匀分散着纳米级颗粒,这种结构也有助于形成连续氧化层,提高抗烧蚀性能。而普通结构陶瓷的晶粒通常较为粗大,分布可能不均匀,这使得其在材料的力学和热学性能方面具有一定的缺陷。

通过对比不难看出,耐烧蚀陶瓷相较于普通结构陶瓷而言,微观结构上更加紧密,晶界处理更为精细,这也使得它同普通结构陶瓷相比,在高温、高压、腐蚀等环境下具有更优异的性能和更好的稳定性。

高熵效应的突破

耐烧蚀陶瓷是超高温陶瓷的一种,是在对超高温陶瓷研究的基础上,根据实际需求生产出的特定材料。关于超高温陶瓷的研究,最早可追溯到20世纪50年代。那时,二硼化铪和二硼化锆等陶瓷材料就已被作为核反应堆的防护材料。

20世纪60至80年代,随着美国高超声速飞行器技术的发展,一般的高温陶瓷已无法满足飞行器的热防护需求。因此,美国空军材料实验室开始资助ManLabs实验室开发具有耐超高温抗氧化烧蚀特性的超高温陶瓷,这也是耐烧蚀陶瓷的前身。

步入20世纪90年代,美国国家航空航天局(NASA)针对超高温陶瓷热结构件展开装机飞行试验。虽然该实验暴露了陶瓷材料固有的脆性,但也成功证明了该材料优异的抗烧蚀能力,充分展现出其在极端环境下的巨大应用潜力。此后,针对超高温陶瓷的强韧化设计与研究成了新的热点。

近年来,新的材料设计理论——“高熵效应”出现。该理论最初由高熵合金发展而来,指的是在高熵合金中,由于多种元素以接近等原子比形式混合,使得混合形成的体系能够获得较大的混合熵,从而使体系更倾向于形成固溶体而非金属化合物。随着高熵合金研究的不断深入,高熵效应逐渐扩展到其他材料体系之中。

由于高熵效应的存在,高熵超高温陶瓷材料具有许多新奇的性能,特定的金属元素组合使该材料表现出优异的高强度、高塑性、高抗腐蚀性等优点,这也为耐烧蚀陶瓷的产生埋下了伏笔。

2017年,中南大学黄伯云院士团队历经15年攻关,通过大量实验,开发出一种新型耐烧蚀陶瓷涂层及其复合材料。它具有稳定的碳化物晶体结构,由锆、钛、碳和硼4种元素组成。这种材料可以为高超声速飞行器关键部位提供可靠的保护,在高达3000℃的热气流冲击下安然无恙。

这一研究成果一经发表便备受瞩目。业内人士称:“上述研究成果将会点燃学术界对四元体系材料在高超声速领域应用的研究热情和兴趣,因为这代表着一种极有应用前景的材料体系”“如果该成果进入实际应用,将使人类乘坐高超声速飞行器2小时从北京飞到纽约成为可能”。

发展机遇的涌现

随着科技的不断发展,许多领域对材料的硬度、熔点、化学稳定性提出了更高的要求,抗烧蚀性能和抗热震性能突出的耐烧蚀陶瓷,也因此获得了更多的发展机遇。

在航天领域,耐烧蚀陶瓷因能够承受高温燃气的冲刷和烧蚀,常被用于航空发动机的热端部件,如火焰稳定器和喷管材料等。航天器在从宇宙重返大气层时,外部温度会因气动加热效应而急剧上升。对于近地轨道飞行的飞船、探测器等,外部温度通常可达1000℃。从月球、火星等更遥远轨道返回的航天器速度更快,外部温度可能更高。美国的猎户座飞船首次完成绕月飞行任务返回地球时,外部温度一度超过2700℃。耐烧蚀陶瓷则是在此种环境下,保护航天器不受高温烧蚀的关键材料。它能够充分吸收并分散热量,让航天器内部处在安全的温度区间,防止航天器内部结构遭到损坏。中国的神舟载人飞船返回舱外部就涂有耐烧蚀材料和隔热材料,即使经受接近2000℃的高温灼烧,也不会被烧毁,返回舱内部依旧保持适宜温度。

在化工领域,耐烧蚀陶瓷也能大展身手。燃气轮机因长期处于高温环境下,内部元件的工作寿命和维护周期都受到影响。将耐烧蚀陶瓷作为涂层,涂在燃气轮机元件表面,可有效降低金属部件的热应力,提高使用寿命,延长维护周期,降低维护成本。耐烧蚀陶瓷优异的隔热特性,也能有效减少热量损失,提高燃气轮机的热效率。

耐烧蚀陶瓷的应用,也为破解高超声速飞行器的发展难题提供了方案。当前,许多国家已在高超声速飞行器上实现了突破,但是一些关键技术难题仍需解决,如材料、气动等。“新热障”问题是目前面临的重大难题之一。高超声速飞行器在大气层执行飞行任务时,受到气动加热,表面温度可达1800℃以上,这就要求其外壁以及内层构件具有良好的高温热防护能力。一般的超高温陶瓷材料因其各组分间热膨胀系数差异较大,并不适用于制作关键抗热部件。为改善这一情况,科研人员通过在超高温陶瓷基材料中加入碳化硅、石墨等,制作出符合条件的耐烧蚀陶瓷材料,断裂韧性、抗热冲击性能明显改善。这样不仅提升了其本身的机械强度和抗氧化烧蚀性能,还因具有较小的密度,大大减轻了质量,节省了高超声速飞行器在执行任务飞行时的燃料消耗,提高了燃料的利用率。

如今,耐烧蚀陶瓷凭借其在高温、烧蚀等极端环境下的优异性能,在航空航天、石油化工、汽车制造等领域展现出广阔的应用前景。随着技术的不断发展进步和市场需求的持续增长,未来耐烧蚀陶瓷或将迎来新的发展风口。